Мпп прецизионные и нефольгированном основании

2.6 Электрохимический (полуаддитивный) метод

В настоящее время широко применяется электрохимический метод изготовления прецизионных ДПП и ДПП общего применения на нефольгированном жестком, гибком основании, а также слоев МПП. Данный метод имеет несколько вариантов исполнения, в зависимости от которого ПП

могут быть изготовлены по 3-, 4 — или 5-му и выше классам точности. В табл.5 приведена последовательность основных этапов различных вариантов изготовления ПП.

Таблица 5. Основные этапы ТП изготовления ДПП на жестком нефольгированном основании электрохимическим (полуаддитивным) методом (прецизиционных ДПП и ДПП общего применения).

Далее по таблице 2., начиная с п.8

Существуют несколько вариантов изготовления ДПП электрохимическим метолом.

1-й вариант. На нефольгированное основание, покрытое адгезионным слоем со сквозными монтажными и переходными отверстиями наносят проводящий слой, который получен методом химического осаждения меди (подслой меди толщиной 3.5 мкм). Далее процесс изготовления см. по табл.5. В качестве металлорезиста применяют сплав олово-свинец или полимерный травильный резист. Получают прецизионные ДПП 5-го класса точности. Недостатками данного варианта являются: потребность в сложных и дорогостоящих химикатах для операции химического осаждения меди на диэлектрик; растворы химического меднения трудно поддаются утилизации и экологически опасны; травлению подвергается медь, растворы которой также экологически опасны, а средства регенерации травильных растворов сложны, дороги и энергоемки; соли олова и свинца относятся к экологически опасным.

2-й вариант. На нефольгированное основание, покрытое адгезионным слоем со сквозными монтажными и переходными отверстиями наносят проводящий слой, сформированный методом химико-гальванического осаждения меди (подслой меди толщиной 5.10 мкм). Далее процесс изготовления см. по табл.5. Получают прецизионные ДПП 5-го класса точности. Недостатки: большие затраты материальных средств как на реализацию самих процессов, так и на обеспечение их экологической безопасности.

3-й вариант. На поверхность нефольгированного диэлектрика наносят адгезионный слой и напыляют вакуумно-дуговым методом медь, на которой в дальнейшем формируют проводящий рисунок схемы в соответствии с ТП, приведенным в табл.5. Получают ДПП 3-го класса точности. Недостаток-ограничение по конструктивно-технологическим характеристикам печатных плат (отношение толщины платы к диаметру отверстия не более трех). Достоинством этого варианта является снижение экологической опасности.

4-й вариант. На нефольгированное основание, покрытое адгезионным слоем со сквозными монтажными и переходными отверстиями наносят проводящий слой, сформированный методом термолиза меди (обработка ПП в аммиачной соли гипофосфита меди; толщина подслоя меди — 0,3 мкм) с последующим предварительным электролитическим меднением (подслой меди толщиной 5-7 мкм). Далее процесс изготовления см. по табл.5.

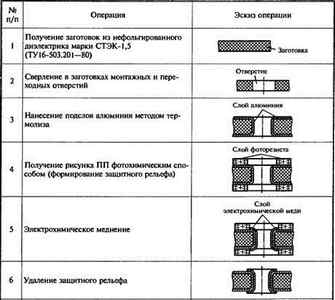

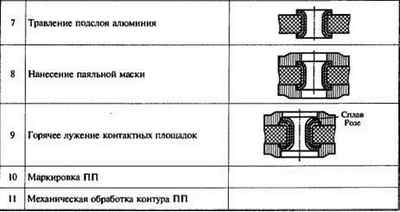

5-й вариант. Токопроводящий подслой из алюминия формируют на поверхности заготовки из нефолъгиронинного диэлектрика, например, стеклотекстолита эпоксидно-фенольного марки СТЭФ и на стенках сквозных монтажных и переходных отверстий термолизом хлораланового раствора , где п = 1, 2, при температуре 80.100°С (из раствора хлоралана , полученного синтезом из литийалюминийгидрида и хлорида алюминия в этиловом эфире). Толщина осаждаемого слоя алюминия регулируется временем проведения термолиза и составляет S-10 мкм. В результате высокой химической активности алюминии (особенно в тонких слоях) на нем образуется защитная оксидная пленка толщиной 0,1.0,2 мкм. Эта пленка формируется путем пассивации алюминиевого покрытия ПП в смеси \»сухого\» диэтилового эфира и этилового спирта. Тонкая пленка оксида алюминия обеспечивает высокую адгезию нанесенного слоя меди на алюминий и является промежуточным диэлектрическим слоем, препятствующим контактной коррозии. Последовательность основных операций ТП по 5-му варианту электрохимического метода приведена в таблице 6.

Таблица 6. Разновидность электрохимического (полуаддитивного) процесса (5-й вариант изготовления ДПП)

Медь, покрывающая проводники, контактные площадки и стенки отверстий, выполняет функцию резиста на операции травления, на которой происходит стравливание тонкого слоя алюминия на участках, не защищенных медью, т.е. травление алюминия с пробельных мест осуществляют, используя медь рисунки схемы в качестве травильного металлорезиста. Под слоем меди остается подслой алюминии и никеля. Продукты травления алюминия менее токсичны, легко химически перерабатываются в коагулянты для очистки промышленных стоков, для получения красок и т.д. Медные проводники покрывают паяльной маской, оставляя открытыми только контактные площадки с отверстиями; паяльная маска не вздувается при пайке. Этот вариант обеспечивает возможность изготовления печатных плат 4 — и 5-го классов точности. Размер ПП при этом ограничен размерами реактора для алюминирования.

Достоинства 5-го варианта метода:

высокое качество ДПП при сохранении конструктивно-технологических характеристик;

снижение загрязнения окружающей среды в связи с травлением алюминия только с пробельных мест, а не меди;

исключение использовании в качестве травильного металлорезиста сплава олово-свинец;

экономия около 0,2 кг меди на каждом 1 м 2 изготавливаемой ДПП, так как в отличие от обычных ПП стравливается не медь, а алюминий и притом не со всей поверхности, а только с пробельных мест (около 0,03 кг с 1 м 2 );

снижение стоимости ущерба окружающей среде, поскольку исключается операция химического меднения, для которой требуются дефицитные, дорогостоящие и трудноутилизируемые химикаты. Для усиления коррозионной стойкости платы (как вариант) на слой алюминия на проводники, контактные площадки и стенки отверстий дополнительно осаждают слой никеля толщиной 3.5 мкм. Этот слой является промежуточным между слоем алюминии и осажденным позже слоем меди; никель снижает контактную разность потенциалов между алюминием и медью и уменьшает контактную коррозию этих металлов. Широкое применение в настоящее время полуаддитивной технологии на наружных слоях МПП вызвано необходимостью получения тонких проводников (шириной 0,08.0,04 мм и менее) для установки BGA-компонентов с малым шагом расположения выводов (0,5….0,25 мм) и большим числом выводов (1000 и более).

Преимущества электрохимического метода:

возможность осаждения в отверстия или на поверхность слоя меди любой толщины, что позволяет получить сверхточные структуры проводников с незначительным коэффициентом подтравливания;

достаточно высокая адгезионная прочность при высоких температурах;

возможность изготовления многоуровневых схем и ПП для установки ПМК.

http://prod.bobrodobro.ru/82529

Мпп прецизионные и нефольгированном основании

Метод фрезерования (метод оконтуривания)

Этот механический метод применяют при единичном изготовлении ДПП полностью на одном универсальном станке фирм, например, LPFK, Bungard, VHF, Mitronic. Он включает следующие этапы:

подготовка управляющего файла для станка;

сверление монтажных и переходных отверстий по программе;

фрезерование (высвобождение) мест от фольги твердосплавными коническими фрезами с углом при вершине 60 или 30 град. Файл окон-туривания генерируется в одной из программ CAD-CAM (InstantCAM, QrcuitCAM, CAM 350);

металлизация монтажных и переходных отверстий.

Применяя фрезу с рабочим диаметром 100 мкм, изготавливают ДПП по 4-му классу точности, т.е. между выводами ЭРИ со стандартным шагом 2,54 мм можно провести пять проводников. При этом основным требованием, предъявляемым к материалу ДПП, является плоскостность. Для исключения разброса ширины реза при фрезеровании применяют специальные прижимные головки. При этом контролируют глубину врезания фрезы в заготовку и равномерность прижима заготовки к рабочему стопу. Металлизацию переходных отверстий осуществляют пустотелыми заклепками (фирма Bungard); облуженными пустотелыми заклепками, содержащими припой с флюсом, которые вставляют в отверстие, и с помощью паяльника расплавляют припой (LPFK); специальными пастами, которые разогревают в печах при температуре (160±10) єС.

Основными преимуществами механического способа являются высокая оперативность и простота реализации, а недостатками — низкая производительность и высокая стоимость оборудования.

ДПП на жестком нефольгированном основании

На рис.5 приведены методы изготовления прецизионных ДПП и

общего применения на жестком нефольгированном основании. Основные операции ТП их изготовления приведены ниже. Основные характеристики ДПП на жестком нефольгированном основании представлены в табл.4.

Рис.5. Классификация методов изготовления ПП на жестком нефольгированном основании

Таблица 4. Основные характеристики ДПП на жестком нефольгированном диэлектрике.

Рассмотрим методы изготовления ДПП на нефольгированном диэлектрике подробнее.

Электрохимический (полуаддитивный) метод

В настоящее время широко применяется электрохимический метод изготовления прецизионных ДПП и ДПП общего применения на нефольгированном жестком, гибком основании, а также слоев МПП. Данный метод имеет несколько вариантов исполнения, в зависимости от которого ПП

могут быть изготовлены по 3-, 4 — или 5-му и выше классам точности. В табл.5 приведена последовательность основных этапов различных вариантов изготовления ПП.

Таблица 5. Основные этапы ТП изготовления ДПП на жестком нефольгированном основании электрохимическим (полуаддитивным) методом (прецизиционных ДПП и ДПП общего применения).

Далее по таблице 2., начиная с п.8

Существуют несколько вариантов изготовления ДПП электрохимическим метолом.

1-й вариант. На нефольгированное основание, покрытое адгезионным слоем со сквозными монтажными и переходными отверстиями наносят проводящий слой, который получен методом химического осаждения меди (подслой меди толщиной 3.5 мкм). Далее процесс изготовления см. по табл.5. В качестве металлорезиста применяют сплав олово-свинец или полимерный травильный резист. Получают прецизионные ДПП 5-го класса точности. Недостатками данного варианта являются: потребность в сложных и дорогостоящих химикатах для операции химического осаждения меди на диэлектрик; растворы химического меднения трудно поддаются утилизации и экологически опасны; травлению подвергается медь, растворы которой также экологически опасны, а средства регенерации травильных растворов сложны, дороги и энергоемки; соли олова и свинца относятся к экологически опасным.

2-й вариант. На нефольгированное основание, покрытое адгезионным слоем со сквозными монтажными и переходными отверстиями наносят проводящий слой, сформированный методом химико-гальванического осаждения меди (подслой меди толщиной 5.10 мкм). Далее процесс изготовления см. по табл.5. Получают прецизионные ДПП 5-го класса точности. Недостатки: большие затраты материальных средств как на реализацию самих процессов, так и на обеспечение их экологической безопасности.

3-й вариант. На поверхность нефольгированного диэлектрика наносят адгезионный слой и напыляют вакуумно-дуговым методом медь, на которой в дальнейшем формируют проводящий рисунок схемы в соответствии с ТП, приведенным в табл.5. Получают ДПП 3-го класса точности. Недостаток-ограничение по конструктивно-технологическим характеристикам печатных плат (отношение толщины платы к диаметру отверстия не более трех). Достоинством этого варианта является снижение экологической опасности.

4-й вариант. На нефольгированное основание, покрытое адгезионным слоем со сквозными монтажными и переходными отверстиями наносят проводящий слой, сформированный методом термолиза меди (обработка ПП в аммиачной соли гипофосфита меди; толщина подслоя меди — 0,3 мкм) с последующим предварительным электролитическим меднением (подслой меди толщиной 5-7 мкм). Далее процесс изготовления см. по табл.5.

5-й вариант. Токопроводящий подслой из алюминия формируют на поверхности заготовки из нефолъгиронинного диэлектрика, например, стеклотекстолита эпоксидно-фенольного марки СТЭФ и на стенках сквозных монтажных и переходных отверстий термолизом хлораланового раствора , где п = 1, 2, при температуре 80.100°С (из раствора хлоралана , полученного синтезом из литийалюминийгидрида и хлорида алюминия в этиловом эфире). Толщина осаждаемого слоя алюминия регулируется временем проведения термолиза и составляет S-10 мкм. В результате высокой химической активности алюминии (особенно в тонких слоях) на нем образуется защитная оксидная пленка толщиной 0,1.0,2 мкм. Эта пленка формируется путем пассивации алюминиевого покрытия ПП в смеси \»сухого\» диэтилового эфира и этилового спирта. Тонкая пленка оксида алюминия обеспечивает высокую адгезию нанесенного слоя меди на алюминий и является промежуточным диэлектрическим слоем, препятствующим контактной коррозии. Последовательность основных операций ТП по 5-му варианту электрохимического метода приведена в таблице 6.

Таблица 6. Разновидность электрохимического (полуаддитивного) процесса (5-й вариант изготовления ДПП)

Медь, покрывающая проводники, контактные площадки и стенки отверстий, выполняет функцию резиста на операции травления, на которой происходит стравливание тонкого слоя алюминия на участках, не защищенных медью, т.е. травление алюминия с пробельных мест осуществляют, используя медь рисунки схемы в качестве травильного металлорезиста. Под слоем меди остается подслой алюминии и никеля. Продукты травления алюминия менее токсичны, легко химически перерабатываются в коагулянты для очистки промышленных стоков, для получения красок и т.д. Медные проводники покрывают паяльной маской, оставляя открытыми только контактные площадки с отверстиями; паяльная маска не вздувается при пайке. Этот вариант обеспечивает возможность изготовления печатных плат 4 — и 5-го классов точности. Размер ПП при этом ограничен размерами реактора для алюминирования.

Достоинства 5-го варианта метода:

высокое качество ДПП при сохранении конструктивно-технологических характеристик;

снижение загрязнения окружающей среды в связи с травлением алюминия только с пробельных мест, а не меди;

исключение использовании в качестве травильного металлорезиста сплава олово-свинец;

экономия около 0,2 кг меди на каждом 1 м 2 изготавливаемой ДПП, так как в отличие от обычных ПП стравливается не медь, а алюминий и притом не со всей поверхности, а только с пробельных мест (около 0,03 кг с 1 м 2 );

снижение стоимости ущерба окружающей среде, поскольку исключается операция химического меднения, для которой требуются дефицитные, дорогостоящие и трудноутилизируемые химикаты. Для усиления коррозионной стойкости платы (как вариант) на слой алюминия на проводники, контактные площадки и стенки отверстий дополнительно осаждают слой никеля толщиной 3.5 мкм. Этот слой является промежуточным между слоем алюминии и осажденным позже слоем меди; никель снижает контактную разность потенциалов между алюминием и медью и уменьшает контактную коррозию этих металлов. Широкое применение в настоящее время полуаддитивной технологии на наружных слоях МПП вызвано необходимостью получения тонких проводников (шириной 0,08.0,04 мм и менее) для установки BGA-компонентов с малым шагом расположения выводов (0,5….0,25 мм) и большим числом выводов (1000 и более).

Преимущества электрохимического метода:

возможность осаждения в отверстия или на поверхность слоя меди любой толщины, что позволяет получить сверхточные структуры проводников с незначительным коэффициентом подтравливания;

достаточно высокая адгезионная прочность при высоких температурах;

возможность изготовления многоуровневых схем и ПП для установки ПМК.

http://mobile.studbooks.net/623129/tovarovedenie/metod_frezerovaniya_metod_okonturivaniya

Метод послойного наращивания

При изготовлении МПП методом послойного наращивания (рис. 4.35) сначала на первый слой перфорированного диэлектрика напрессовывается медная фольга с одной стороны, затем проводится операция химико-гальванического меднения. При этом медь полностью заполняет отверстия в диэлектрике и осаждается на поверхности диэлектрика, свободной от медной фольги. На этом сформированном проводящем слое выполняется рисунок схемы химическим негативным методом. Затем напрессовывается второй слой перфорированного диэлектрика, проводится химико-гальваническое меднение отверстий и поверхности диэлектрика второго слоя, выполняется рисунок второго слоя и т. д. Связь между слоями осуществляется при помощи столбиков меди в отверстиях.

К преимуществам метода послойного наращивания относятся:

• надежность межслойных соединений;

• большое число слоев (до 10).

Недостатки метода послойного наращивания:

• длительный технологический цикл;

• невозможность использования ЭРИ со штыревыми выводами, так как в конструкции МПП отсутствуют отверстия;

• высокая стоимость изготовления.

4.3.2. МПП прецизионные на фольгированном основании[/i]

Для изготовления прецизионных МПП на фольгированном основании применяют фольгированные диэлектрики с улучшенными техническими и эксплутационными характеристиками (толщина фольги которых составляет 5, 9, 12, 18 мкм). Использование тех же методов изготовления слоев, что и для МПП общего применения на фольгированном диэлектрике (SMOBS-процесс, тентинг-метод, химический негативный), но с применением тонкомерной фольги позволяет изготавливать МПП 5-го класса точности и выше (рис. 4.36).

В табл. 4.25 приведены основные характеристики прецизионных МПП на фольгированном диэлектрике.

Таблица 4.25.Основные характеристики прецизионных МПП на фольгированном диэлектрике

Основные этапы изготовления прецизионных МПП на фольгирован-ном диэлектрике приведены в табл. 4.26.

Таблица 4.26.Основные этапы ТП изготовления прецизионных МПП на фольгированном диэлектрике

Примечание. С — серийное производство; КС — крупносерийное производство; МС — мелкосерийное производство.

Приведенная последовательность ТП изготовления прецизионных МПП во многом совпадает с ТП изготовления МПП общего применения на фольгированном диэлектрике, но отличается:

• толщиной фольги применяемых фольгированных диэлектриков 5, 9, 12, 18 мкм;

• применением SMOBS-процесса для изготовления слоев;

• применением лазера при раскрое заготовок для повышения точности и производи-тельности процесса изготовления;

• применением тонких СПФ с высоким разрешением и гальваностойкостью;

• применением фотошаблонов (ФШ) с резкостью края изображения 3. 4 мкм;

• применением (как вариант) СПФ лазерного экспонирования для получения защитного рельефа, что исключает использование ФШ;

• проведением предварительной металлизации поверхности фольгированной заготовки и отверстий на минимальную толщину 8. 10 мкм;

• увеличением числа контрольных операций;

• применением метода прямой металлизации без химического меднения отверстий.

Применение диэлектриков с тонкомерной фольгой (5, 9 мкм) при изготовлении слоев МПП по SMOBS-процессу с использованием в качестве металлорезиста сплава олово—свинец с последующим его удалением и нанесением паяльной маски по «голой» меди обеспечивает получение проводящего рисунка с минимальной шириной проводников и расстояний между ними порядка 50 мкм при толщине проводников 5...9 мкм и 100. 125 мкм при толщине проводников 40. 50 мкм [37].

4.3.3. МПП общего применения на нефольгированном основании[/i]

В качестве материала основания МПП применяют тонкий нефольгиро-ванный диэлектрик, с протектором. Методы изготовления МПП общего применения на нефольгированном диэлектрике представлены на рис. 4.37.

Основные характеристики МПП общего применения на нефольгированном диэлектрике представлены в табл. 4.27.

В табл. 4.28 приведена последовательность ТП изготовления МПП общего применения на нефольгированном диэлектрике, в котором слои получают электрохимическим (полуаддитивным) методом.

Другим вариантом изготовления внутренних слоев является метод фотоформирования (разновидность аддитивного метода), в котором отсутствует операция травления меди с пробельных мест, а элементы печатного рисунка селективно наносят на нефольгированный диэлектрик. При этом фоточувствительный слой (фотоактиватор, он же — фотопромотор) наносят вместо фоторезиста на подготовленную поверхность; рисунок схемы получают путем химического толстослойного наращивания меди по проявленному изображению схемы.

4.3.4. МПП прецизионные на нефольгированном основании[/i]

Внутренние слои прецизионных МПП на нефольгированном диэлектрике изготавливают электрохимическим (полуаддитивным) методом или методом ПАФОС (полностью аддитивное формирование отдельных слоев). Для изготовления слоев электрохимическим методом применяют тонкий нефольгированный стеклотекстолит с протектором и нефольгированный полиимид. На рис. 4.38 представлены методы изготовления прецизионных МПП на нефольгированном диэлектрике.

В табл. 4.29 приведены основные характеристики прецизионных МПП на нефольгированном диэлектрике, изготовленных электрохимическим методом (SMOBS-процесс).

Таблица 4.29.Основные характеристики прецизионных МПП на нефольгированном

На рис. 4.39 представлена структурная схема ТП изготовления прецизионных МПП на нефольгированном основании.

Основные этапы изготовления внутренних слоев электрохимическим методом представлены в табл. 4.28, различные варианты исполнения которого были приведены в табл. 4.10, 4.11 и 4.22, поэтому более подробно рассмотрим метод ПАФОС.

4.3.5. МПП изготовленные методом ПАФОС

Метод ПАФОС применяют для получения МПП с проводниками и расстояниями между ними порядка 50. 100 мкм при толщине 30. 50 мкм. Основные характеристики МПП, изготовленные методом ПАФОС приведены в табл. 4.30.

При изготовлении МПП методом ПАФОС печатный рисунок слоя полностью формируют аддитивным методом селективно по рисунку на заготовке из нержавеющей стали толщиной 0,5. 0,8 мм. Затем проводящий рисунок впрессовывают в изоляционный слой на всю толщину проводника, после чего спрессованный слой механическим, способом отделяют от временного носителя. Геометрия проводников определяется только рисун

ком в пленочном фоторезисте (СПФ); изоляцию селективно формируют между проводниками в слое и между проводниками слоев (табл. 4.31).

Таблица 4.30.Основные характеристики МПП, изготовленные методом ПАФОС

Для формирования проводников на временном носителе применяют один из следующих способов:

• электрохимическое осаждение меди и никеля по рисунку в СПФ (см. табл. 4.31);

• химическое осаждение металлов;

Для формирования изоляции можно применить:

• прессование (см. табл. 4.31);

• полив (см. 2-й вариант метода ПАФОС);

• электронно-лучевой способ полимеризации (см. 2-й вариант метода ПАФОС).

В качестве изоляционного материала можно использовать:

• стеклоткань, пропитанную полимером (препрег), например, стеклоткань СТП-4-0,025 (см. табл. 4.31);

• жидкий полимер и др.

Форма, размеры и точность получения проводящего рисунка зависят от точности получения защитного рельефа, для получения которого применяют следующие способы:

• фотохимический способ с СПФ органопроявляемого или водощелочного проявления (см. табл. 4.31);

• экспонирование или лазерное гравирование СПФ (см. 2-й вариант метода ПАФОС);

• механическое гравирование диэлектрика.

В табл. 4.31 приведены основные этапы одного из вариантов изготовления внутренних слоев и МПП методом ПАФОС.

На этапе 6 табл. 4.31, завершается процесс формирования проводников, ширина и форма боковых стенок которых полностью повторяют рисунок в виде освобождений в СПФ.

На этапе 7 между заготовками слоев прокладывают препрег (стеклоткань пропитанная полимером), нагревают и проводят двухступенчатое прессование, в результате которого получают селективно формируемую изоляцию между проводниками в слое.

На этапе 8 осуществляют механическое отделение слоя от временного носителя с незначительным усилием, так как сила сцепления сплошного тонкого слоя меди (шины) с поверхностью носителя достаточно мала. В отделенных слоях находятся утопленные в изоляции проводники, контактные площадки для внутренних межслойных и сквозных переходов.

Травление медной шины (этап 9) выполняют в том случае, если логические слои изготавливают без переходных отверстий (межслойных переходов), а также для экранных слоев, т. е. после травления шины получают готовые слои. В случае изготовления двусторонних логических слоев с переходными отверстиями перед травлением медной шины получают металлизированные отверстия с контактными площадками комбинированным позитивным методом (см. табл. 4.7), причем, если в качестве металлорезиста используют сплав олово—свинец, то его удаляют с проводящего рисунка, если применяют золото или никель — их оставляют на слоях из-за хорошей адгезии со смолой при прессовании слоев. Толщина меди в отверстии составляет 35. 40 мкм. После прессования слоев рисунок наружных слоев и металлизацию сквозных отверстий получают электрохимическим (SMOBS-процесс) или тентинг-методом.

Преимущества аддитивного метода ПАФОС:

• для изготовления слоев не используют фольгированный диэлектрик, а только медные аноды, стеклоткань и другие материалы, что обеспечивает высокую размерную стабильность слоев (более чем в 3 раза выше, чем у фольгированного диэлектрика);

• высокая разрешающая способность;

• высокая точность получения проводящего рисунка с незначительным разбросом размеров;

• возможность формирования проводников и изоляции требуемой толщины;

• высокое объемное удельное и поверхностное сопротивление изоляции;

Вторым вариантом изготовления МПП методом ПАФОС является метод с использованием лазерной технологии и радиационного отверждения (электронно-лучевого) изоляции, который состоит из следующих основных этапов (рис. 4.40).

1. Получение временного носителя из нержавеющей стали и нанесение гальванической меди (рис. 4.40, а).

2. Формирование изоляции слоя электронно-лучевым способом осуществляют следующим образом:

• наносят тонкий слой полимера валковым способом или поливом;

• защищают полимер лавсановой пленкой для предотвращения соприкосновения полимера с воздухом;

• облучают пучком быстрых электронов; в результате облучения по лимер мгновенно полимеризуется;

• отслаивают лавсановую пленку.

3. Формирование рисунка проводников в полимере выполняют в нижеприведенной последовательности:

• гравируют рисунок проводников в полимере пучком лазера по программе на лазерной установке;

• осуществляют электрохимическое осаждение металлорезиста по рисунку (освобождение в диэлектрике);

• проводят электрохимическое осаждение меди на всю толщину диэлектрика.

4. Получение слоя МПП:

• наносят жидкий слой полимера на заготовку слоя со стороны проводников;

• защищают полимер лавсановой пленкой;

• снимают лавсановую пленку;

• отслаивают временный носитель;

• стравливают медные шины.

Преимущества метода ПАФОСА с использованием лазерной технологии:

• возможность формирования прецизионного проводящего рисунка схем с проводниками шириной 50 мкм;

• отсутствуют процессы изготовления фотошаблона;

• отсутствуют фотолитографические процессы;

• возможна автоматизация процесса;

• высокая производительность процесса.

Для достижения высокой плотности рисунка слоев независимо от метода изготовления необходимо следующее прецизионное оборудование: фотоплоттеры; установки экспонирования; установки проявления СПФ; химико-гальванические линии; прессы; сверлильные станки; установки электрического и визуального контроля.

4.3.6. Гибкий ТП изготовления крупноформатных прецизионных МПП[/i]

Гибкость ТП заключается в изготовлении МПП методом МСО, используя в различных сочетаниях со слоями, изготовленными из фольгированного диэлектрика с фольгой различной толщины (в зависимости от конструктивных особенностей плат), отдельные слои, полученные методом полностью аддитивного формирования (ПАФОС).

Методом ПАФОС изготавливают логические слои без межслойных переходов и с переходами с шириной проводников менее 0,15 мм с заданным допустимым разбросом по ширине.

Электрохимическим методом из фольгированного диэлектрика с толщиной фольги 5. 9 мкм изготавливают логические слои без переходов и с переходами с шириной проводников 0,15..0,2 мм.

Комбинированным позитивным методом из фольгированного диэлектрика с толщиной фольги 20 или 35 мкм изготавливают общие (экранные) слои и логические слои с шириной проводников более 0,2 мм и с разбросом более ±0,05 мм.

Преимущества гибкого ТП:

• высокая точность получения рисунка печатных элементов по 5-му классу точности;

• обеспечение заданного допуска на волновое сопротивление линий связи сигнальных слоев для МПП;

• изготовление МПП с отношением толщины к диаметру металлизированного отверстия 5:1.

Дата добавления: 2016-11-26 ; просмотров: 1524 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

http://poznayka.org/s71599t1.html

Электрохимический (полуаддитивный) метод

В настоящее время широко применяется для изготовления ДПП как общего применения так и прецизионных плат на нефольгированном жестком и гибком основании, а также слоев МПП. Данный метод имеет несколько вариантов исполнения, в зависимости от класса точности, по которому должны быть изготовлены платы.

В таблице 20 приведена последовательность основных этапов технологического процесса изготовления ДПП общего назначения и прецизионных электрохимическим методом.

Существует несколько вариантов изготовления ДПП электрохимическим методом:

а) на нефольгированное основание, покрытое адгезивным слоем со сквозными монтажными и переходными отверстиями, наносят проводящий слой, который полечен методом химического осаждения меди толщиной от 3 до 5 мкм. Далее по таблице 20 с операции 7. Получают ДПП 5 класса точности, но нужны сложные и дорогостоящие химикаты;

б) на нефольгированное основание, покрытое адгезивным слоем со сквозными монтажными и переходными отверстиями, наносят проводящий слой, сформированный методом химико – гальванического осаждения меди толщиной от 5 до 10 мкм. Далее по таблице 20. Получают ДПП 5 класса точности, но большие материальные затраты как на реализацию самих процессов, так и на обеспечение их экологической безопасности;

в) на поверхность нефольгированного диэлектрика наносят агезионный слой и напыляют вакуумно – дуговым методом медь. Далее по таблице 20. Получают ДПП 3 класса точности, снижение экологической опасности;

г) на нефольгированное основание, покрытое адгезивным слоем со сквозными монтажными и переходными отверстиями, наносят проводящий слой, сформированный методом термолиза меди (обработка ПП в аммиачной соли гипофосфита меди). Толщина подслоя меди составляет 0,3 мкм с последующим предварительным электролитическим меднением до толщины 5…7 мкм. Далее по таблице 20;

д)токопроводящий подслой из алюминия формируют на поверхности заготовки из нефольгированного диэлектрика, (например, СТЭФ), а на стенках сквозных монтажных и переходных отверстий термолизом хлораланового раствора при температуре от 80 до 100 о С. Толщина осаждаемого подслоя алюминия составляет от 3 до 5 мкм. На алюминии формируется оксидная пленка благодаря его высокой активности, которая обеспечивает высокую адгезию нанесенного слоя меди на алюминий и является промежуточным диэлектрическим слоем, препятствующим контактной коррозии. Вариант имеет свой ТП. Достоинства метода: высокое качество ДПП, снижение загрязнения окружающей среды, экономия меди, получают платы 4 и 5 классов точности. Недостаток – размер ПП ограничен размерами реактора для алюминирования.

Полуаддитивная технология в настоящее время находит широкое применение при изготовлении наружных слоев МПП, что вызвано необходимостью получения тонких пленок (шириной от 0,04 до 0,08 мм) для установки BGA – компонентов (компоненты с матрицей шариковых выводов).

Преимущества электрохимического (полуаддитивного) метода:

— возможность осаждения в отверстия или на поверхность слоя меди любой толщины, что позволяет получить сверхточные структуры проводников с незначительным коэффициентом подтравливания;

— достаточно высокая адгезионная прочность при высоких температурах;

— возможность изготовления многоуровневых схем и ПП для установки ПМК.

http://studopedia.info/1-29518.html

4.4. Гибкие пп, гибкие печатные кабели, гибко-жесткие платы

Применяемые в настоящее время системы соединений в модулях 2-,

и 4-го уровней разукрупнения в виде объемного монтажа, в частности, Жгутового, не могут обеспечить требования, налагаемые микроминиатюризацией при постоянном повышении функциональной сложности ЭРИ и ПМК, плотности монтажа, увеличении быстродействия,, удельной мощности и надежности ЭА. Поэтому наиболее перспективными являются так называемые гибкие соединения на основе ГПП, ГПК и ГЖП.

Виды гибких печатных соединений, применяемые в ЭА, приведены на рис. 4.46.

Гибкие ПП и ГПК применяются в военной и космической технике, в компьютерах, контрольно-измерительной и медицинской аппаратуре, аппаратуре связи, в калькуляторах, фотоаппаратах, кинокамерах, автомобилях, бытовой технике и пр.

В функциональном отношении ГПП и ГПК используют в качестве:

внешних и внутренних межсоединений, например, в блоках книжной конструкции для соединения ячеек меящу собой;

специальных кабелей для регулировки сопротивлений;

деталей подвижной разводки (например, выдвигающиеся блоки и пр.);

основания ячеек и микросборок;

специальных ГПП и пр.

Достоинствами ГПП и ГПК являются:

выигрыш в массе ЭА nd сравнению с объемный монтажом до 70 %;

упрощение компоновки и уменьшение объема ЭА на 40. 50 %;

высокая надежность, обеспечиваемая хорошими электроизоляционными характеристиками диэлектрических оснований ГПП и ГПК;

улучшенные электрические характеристики;

улучшенное рассеивание теплоты;

совместимость с поверхностным монтажом;

большая полоса пропускания высокочастотных сигналов;

однородные передаточные характеристики;

возможность получения заданного волнового сопротивления путем выбора соответствующей геометрии проводников;

высокая механическая прочность;

устойчивость к вибрациям, ударам и линейным ускорениям;

стабильная помехоустойчивость ЭА;

возможность экранирования ГПК и введения в их конструкцию резистивных компонентов;

возможность придания ГПП и ГПК формы корпуса сложной конфигурации;

технологичность конструкции и экономичность ТП изготовления ГПП и ГПК вследствие их изготовления путем перематывания гибкой ленты из рулона в рулон; сокращения числа операций таких, как измерение длины, отрезка, снятие изоляции, прозвонка и др.;

возможность автоматизации монтажа в ЭА за счет применения метода группового контактирования;

исключение ошибок монтажа и как следствие — сокращение времени на контрольные операции;

устранение операции настройки ЭА за счет точного определения электрических параметров на стадии конструирования ГПК;

возможность скатывать ГПК в рулон и складывать гармошкой, что повышает ремонтопригодность ЭА за счет использования книжных конструкций и выдвижных блоков.

Гибкие ПП могут быть реализованы в виде гибких ОПП, ДПП й МПП.

статические гибкие ПП, гибкость которых используется только при сборке (при установке в ограниченный объем);

динамические гибкие ПП, выдерживающие при эксплуатации тысячи циклов перегибов.

Наиболее широко применяемыми материалами для изготовления ГПП являются лавсан и полиимид с доминированием полиимидного пленочного материала, требования, характеристики и методы контроля которых приведены в гл. 2.

Гибкие ОПП на фольгированном основании

Односторонние ГПП имеют один проводящий слой в виде элементов печатного монтажа.

Основные характеристики гибких ОПП на фольгированном основании приведены в табл. 4.34.

Таблица 4.34. Основные характеристики гибких ОПП на фольгированном основании

http://studfiles.net/preview/1676198/

Описание метода изготовления печатной платы

Аддитивным методом изготавливаются прецизионные ДПП на нефольгированном основании по 1-му классу точности. В отличии от субтрактивных методов в аддитивном методе применяются нефольгированные диэлектрик, на который селективно осаждают медь. Толщина химически осажденной меди составляет порядка-2,8 10-8Ом м(выше чем у гальванической 1,75 10-8Ом м), относительное удлинение-4…6%, прочность сцепления с диэлектриком- не менее 0,4Н/3мм.

При аддитивном методе в качестве материала основания ДПП применяют

с клеевыми пленками (адгеионными) на поверхности типа СТЭФ;

с введенными в объем диэлектрика катализатором, который способствует

осаждению меди на диэлектрик — типа СТАМ;

Преимущества аддитивного метода:

– Высокий класс точности — 5-й;

– Равномерность меди на поверхности и в отверстиях при отношении толщины ДПП к диаметру отверстия 10:1;

– Короткий технологический цикл;

– Сокращение количества оборудования по сравнению с субтрактивными методами;

– Снижение расхода меди, так как ее осаждают селективно в соответствии с рисунком ДПП;

– Возможность использования для химического меднения солей меди из травильных отходов.

К недостаткам аддитивного метода относится:

– Высокое удельное электрическое сопротивление химической меди;

– Наличие адгезионного слоя на поверхности, подверженного старению;

– Тенденции химической меди к растрескиванию под воздействием сильных термических ударов и т.д.

По способу получения печатных проводников аддитивный метод делится на химический и химико-гальванический.

В химическом методе на каталитически активный участок восстанавливается медь из расствора. Скорость осаждения меди 2-4 мкм в час.

Химико-гальванический метод при котором химическим способом выращивается тонкий слой по всей поверхности платы(от 1 до 5 мкм), а затем избирательно усиливается электролитическим осаждением. Тонкий слой служит для электрического соединения всех элементов платы.

Учитывая метод изготовления, проведем анализ и выбор применяемого оборудования, основных материалов и технологических изготовления печатной платы.

. Входной контроль нефольгированного огнестойкого диэлектрика

На этом этапе по ГОСТ 10316-78 контролируются технологические свойства материалов, проводятся испытания на пробивку отверстий, сверление отверстий, штампуемость, наличие вздутий и расслоений. Диэлектрик должен быть монолитным по структуре и не иметь внутренних пузырей, раковин, посторонних включений, сколов, трещин и расслоений.

2. Нарезка заготовок и получение чистового контура печатной платы

Нарезка заготовок и чистовая обработка контура печатной платы осуществляется на станке алмазной резки. Резка выполняется алмазным отрезным гальваническим кругом со скоростью 2400 — 4200 м/мин, а подача материала осуществляется со скоростью 3 — 6 м/мин.

. Сверление отверстий под металлизацию.

Учитывая то, что печатная плата имеет 5 класс точности сверление отверстий под металлизацию сверление должно происходить очень точным оборудованием — это сверлильном станке с ЧПУ ОФ-101. Максимальный размер обрабатываемых плат 250*250, имеются 4 шпинделя, скорость вращения которых 75 КГц. Точность позиционирования +0,01 мм и точность сверления +0,05 мм.

. Очистка поверхности фольги

Обезжиривание осуществляется раствором, который состоит из тринатрийфосфата — 20-30 г/л, соды кальцинированной — 10-20 г/л и стекла натриевого — 3-5 г/л. Эти операции проходят температуре 30-40?С в течении 2-3 минут, в течении 0,5-3 минут промывка водой, температура которой составляет 40-60?С, а затем в течении 0,5-3 минут плата промывается холодной проточной водой, температура которой составляет 15-25?С. Сушка выполняется сжатым воздухом, температура которого составляет 15-25?С и продолжается 1-3 минуты.

. Сенсибилизация и активация поверхности

Сенсибилизация — это процесс создания на поверхности диэлектрика пленки, обеспечивающей восстановление ионов активатора стабилизации. Плату обрабатывают в растворе двухлористого олова, концентрацией 5-10 г/л, и соляной кислоты, концентрацией 20-40 г/л, остальное — дистиллированная вода. Плата обрабатывается в данном растворе в течении 5-7 минут, после чего ее промывают холодной водой, температура которой составляет 15-25?С. Активирование заключается в том, что на поверхности, сенсибилизированной двухвалентным оловом, происходит реакция восстановления ионов каталитического металла. Активация проводится раствором, имеющим следующий состав: PdCl2 — 0,8-1 г/л.

Лучшие статьи по информатике

Практическая реализация универсального программно-аппаратного лабораторного комплекса автоматизации измерений

Возрастание количества измерений, нарастание сложности аппаратуры, повышение требований к точности, расширение использования математических методов обработк .

Проектирование сети местной телефонной станции

Переход от электромеханических к электронным системам коммутации и цифровым сетям характеризуется образованием единой системы передачи и коммутации информац .

Проектирование приборов времени

В данной курсовой работе предстоит спроектировать часовой механизм с целью закрепления теоретических сведений, полученных при прослушивании курса лекций, и .

http://www.informaticspoint.ru/forpois-824-1.html

Большая Энциклопедия Нефти и Газа

Метод — послойное наращивание

Метод послойного наращивания заключается в последовательном наклеивании ( напрессовывании) диэлектрика и выполнении печатного монтажа, повторяющихся по количеству слоев многослойной печатной платы. Для этого на заготовку фольги напрессовывается слой тонкого диэлектрика, перфорированного в местах межслойных соединений. В перфорированные отверстия на поверхность фольги гальванически Осаждается медь, заполняющая их на толщину диэлектрика. На диэлектрик осаждается слой меди, на котором выполняется рисунок схемы. Напрессовывание диэлектрика, выполнение межслойных соединений и рисунка схемы повторяются по количеству слоев. На последний слой рисунка напрессовывается сплошной слой диэлектрика. [2]

Метод послойного наращивания заключается в изготовлении перфорированных заготовок из стеклоткани, напрессовании первого слоя этой заготовки на фольгу, в получении проводящего рисунка на ( внутреннем) слое, и в последовательном напрессовывании диэлектрических заготовок с одновременным получением проводящего рисунка на каждом слое электрохимическим осаждением меди. [3]

Метод послойного наращивания обеспечивает высокую надежность электрических соединений. Недостатком его является большая трудоемкость, так как исключается возможность параллельного изготовления слоев. [5]

Для изготовления МПП методом послойного наращивания на медную фольгу, которая на последних операциях станет первым наружным слоем печатных проводников, наклеивают изоляционную прокладку из стеклоткани, имеющую отверстия в тех местах, где проводники первого ( наружного) слоя должны соединяться с проводниками следующего слоя. В эти отверстия электрохимическим способом осаждают медь, а затем тем же способом на изоляционное основание наносят проводники второго слоя. На второй слой наклеивают перфорированную изоляционную прокладку, и процесс повторяют до получения нужного числа слоев, после чего травлением фольги получают на наружном слое проводники и контактные площадки. [6]

Технологический процесс производства МПП методом послойного наращивания характеризуется тем, что при его осуществлении меж-слойные соединения в многослойной структуре осуществляют сплошными медными переходами, расположенными в местах контактных площадок. Этот технологический процесс имеет две промышленные реализации изготовления межслойных электрических соединений: 1) из медной фольги; 2) путем гальванического наращивания меди в местах расположения контактных площадок. [7]

При изготовлении МПП этим методом послойного наращивания связь между слоями осуществляется с помощью сплошных столбиков меди. Используют два способа получения электрического соединения между первым и вторым слоями. [8]

При втором способе изготовления МПП методом послойного наращивания столбик для соединения первого и второго слоев образуется гальваническим наращиванием меди начиная от фольги через перфорированное отверстие в стеклоткани до верхней границы ее и даже несколько выше. При этом важен контроль состояния поверхности контактных выступов. Не допускается вытекание лака или клея ( в процессе пресования) на поверхность контактных переходов — столбиков, так как, во-первых, это уменьшает площадь контактирования и, во-вторых, приводит к плохому качеству гальванического осадка меди. Метод послойного наращивания обеспечивает надежные межслойные соединения, однако весьма трудоемок, дорог и длителен из-за невозможности проведения параллельных технологических операций. [9]

Метод послойного наращивания состоит в последовательном чередовании слоя изоляции и печатного рисунка проводящего слоя. [11]

При использовании толстопленочной технологии с помощью трафаретной печати создают изоляционные и проводящие слои, которые затем вжигают в основание. Так как керамика в неотожженном состоянии допускает механическую обработку для получения монтажных отверстий, то появляется возможность методом послойного наращивания формировать многослойные структуры с межслойными проводящими переходами. Метод обеспечивает высокую надежность изделий и производительность процесса без применения дорогостоящего оборудования. Однако при изготовлении многослойных проводящих структур требуются материалы со ступенчатыми температурами вжигания. Применение сырых керамических пленок позволяет параллельно изготавливать слои МПП. Скорость повышения температуры должна быть оптимальной и не приводить к растрескиванию подложки. [12]

При втором способе изготовления МПП методом послойного наращивания столбик для соединения первого и второго слоев образуется гальваническим наращиванием меди начиная от фольги через перфорированное отверстие в стеклоткани до верхней границы ее и даже несколько выше. При этом важен контроль состояния поверхности контактных выступов. Не допускается вытекание лака или клея ( в процессе пресования) на поверхность контактных переходов — столбиков, так как, во-первых, это уменьшает площадь контактирования и, во-вторых, приводит к плохому качеству гальванического осадка меди. Метод послойного наращивания обеспечивает надежные межслойные соединения, однако весьма трудоемок, дорог и длителен из-за невозможности проведения параллельных технологических операций. [13]

Толщину изоляционной прокладки выбирают из условия равенства с высотой выступов после приклеивания. Затем на прокладку сначала химическим, а затем гальваническим способом наносятся слои меди, контактирующие с выступами. Образовавшийся слой покрывают фоторезистом и изготовляют на нем рисунок печатной схемы второго слоя. Указанные операции повторяют столько раз, сколько слоев требуется получить в МПП. Рисунки печатных слоев при изготовлении МПП методом послойного наращивания выполняют фотохимическим методом. [14]

Потребителю ИС ( разработчику ЭВМ) важно заранее определить тип корпуса ИС. Тип корпуса ИС во многом определяет как способ установки ИС на печатную плату, так и метод изготовления печатной платы. Кроме того, от типа корпуса зависит плотность компоновки ИС на плате. Так, для монтажа плоских корпусов с планарными выводами на наружных слоях платы должны быть присоединительные площадки, соединенные с металлизированными отверстиями или столбиками ( в зависимости от технологии изготовления печатной платы) для обеспечения связей между ИС. Плоские корпуса с планарными выводами можно устанавливать на печатную плату с двух сторон, что позволяет повысить плотность компоновки ИС в случае изготовления многослойных печатных плат ( МПП) методом послойного наращивания . Однако при использовании технологии металлизации сквозных отверстий МПП двухсторонняя установка корпусов не дает никаких преимуществ по сравнению с односторонней. Ошибочно считать, что двухсторонняя установка ИС на плате повышает в два раза плотность компоновки. [15]